|

Måttbeställda

klingor från

"skräddaren i Ulm

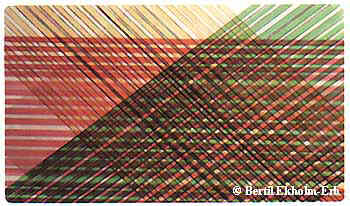

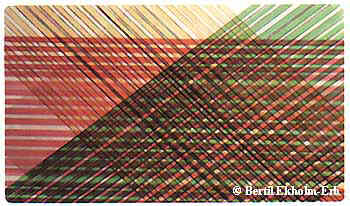

Väv

med triaxial struktur

Av Kenneth Boström

och Bernd Kuleisa 1993 ©

Visst har vi sett kastartister sträcka

ut en fluglina ett avsevärt antal meter utan något spö genom att endast hålla linan

direkt i handen, men det torde snarare vara en färdighet för rena kastuppvisningar än

ett sätt att presentera en fluga på vid praktiskt fiske. Till det behöver vi ett spö.

Detta spö är ett redskap, vilket i allra högsta grad är ett personligt val som måste

passa den enskilde flugfiskaren. Ett spö är nämligen något mycket individuellt, och

det som passar den ene kan vara nära nog oanvändbart i någon annans hand. Ett bra

flugspö blir också alltid en kompromiss, eftersom man aldrig kan bygga in alla goda

egenskaper för ett bra spö med maximal verkan i en och samma klinga

Som alla känner till används idag

huvudsakligen tre olika material för att bygga flugspön: bambu, glasfiber och

kolfiber/grafitfiber. Vi ska här endast befatta oss med kolfiber/grafit som byggmaterial

och titta lite närmare på tillverkningsprocessen vid en tysk fabrik, som har som mål

att bygga individuella klingor till flugspön på ett modernt sätt. Men innan vi går in

på själva produktionsprocessen, låt oss nämna något om det material som kommer till

användning.

För att producera en klinga i kol- eller

grafitfiber använder man en i resin (lim) indränkt väv, en så kallad prepreg. Det är

en matta, där den vävliknande strukturen av kolfiber/ grafit är inbäddad i resinet.

För att erhålla en förstklassisk klinga behöver man ett förstklassigt material,

vilket står i direkt proportion till priset.

Polymermatrix-system

Med polymermatrix-system menas ett

matrix-system (i dagligt tal resin eller lim) i vilket fibrerna dränkts in och som genom

temperatur och/eller tryck härdats till en bestämd form. Som matrix används uteslutande

polymerer (plaster) och valet av polymerer beror på deras egenskaper och den

produktionsmetod man ämnar använda. Man kan indela polymererna i tre huvudgrupper:

termoplaster, duromerplaster och elastomerplaster.

I praktiken använder man i

spöbyggarindustrin endast kolfiber/grafitmattor med duromermatrix. Man försöker

dessutom hålla den procentuella delen av resin så låg som möjlig, 30-40%, eftersom

hög resinhalt leder till tjockare och tyngre klingor. Duromer-prepregs kan man skära med

kniv eller sax, vilket betyder att fibermattan är lätt att bearbeta. Men när det

gäller lagring av duromermatrixprepregs tillkommer en svårighet, eftersom det rör sig

om ett enkomponents resinsystem, vilket redan börjar härda i rumstemperatur. Dessa

prepregs måste därför lagras i frysrum vid en temperatur av -18 grader C. Men även vid

denna låga temperatur är lagringstiden begränsad till maximalt ett år.

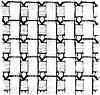

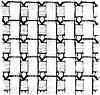

Stickad väv |

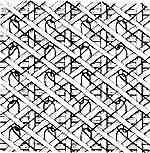

Multiaxial,

stickad väv |

Väven i en

kolfiber/grafitmatta

En väv av kolfiber/grafit består av

trådar som korsar varandra, varpen och inslaget. Vanligen ligger samma antal fibrer i

båda riktningarna och fibrernas tjocklek är vanligtvis också densamma. Man kallar detta

för bidirektional eller biaxial väv. Dessutom finns det ett antal så kallade stickade

vävar - samt det allra senaste - fleraxiala strukturer, där fibersystemen inte är

ihopvävda utan ligger ovanpå varandra.

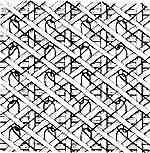

Biaxial väv |

Triaxial väv |

I en väv där de enskilda fibrerna

korsar varandra (som i ett vävt tyg) och som utsätts för stark belastning, till exempel

när man "laddar" flugspöet i kastet, uppstår det med tiden ett knappt

märkbart slitage på de ställen där fibrerna korsar varandra. Normalt sett tål en väv

sådana påfrestningar under mycket lång tid, men materialet kommer att uttröttas så

småningom. I en triaxial struktur, där fibrerna inte är sammanvävda utan istället

ligger i olika skikt ovanpå varandra, är risken för slitage mycket mindre. Dessa

fiberlager kan liknas vid muskelpaketen i människokroppen, som ligger över varandra i

helt olika riktningar. Samma sak gäller för tri- eller fleraxiala strukturer, där de

olika lagren kan läggas i snart sagt vilken vinkel som helst över varandra.

Triaxial

struktur med 1/3 av fibrerna i axial riktning, 1/3 i radial riktning +45grader och 1/3 i

radial riktning -45 grader

I den triaxiala

strukturen till vänster är fibrerna alltså inte ihopvävda utan ligger som i en

muskelvävnad, se också på färgbilden i början av artikeln Det är just denna

"läggning" av fibrerna som man specialstuderat hos COMPTEC, den tyska fabrik

som vi fått tillfälle att besöka. Firman COMPTEC, som är en förkortning av Composite

Technique, ligger i den lilla byn Deisenhausen i södra Tyskland, inte långt från Ulm.

Firman startade så sent som 1989 men har redan gjort sig välkänd för sin höga

kvalitet. Man tillverkar inte enbart klingor till flugspön utan även andra stressutsatta

rörprodukter efter helt nya, moderna metoder. Firmans ägare, Reinhard Steiner, är

själv en hängiven flugfiskare och spöbyggare, inte helt okänd för oss här i Norden

genom ett annat företag, nämligen RST. Till sin hjälp har han en schweizisk specialist

på konstfibermaterial, som har medverkat i amerikanska rymdprojekt, samt Michael

Straubing, ledande materialtestingenjör vid ett stort flygföretag.

När det gäller klingor för flugspön

har företaget specialiserat sig på att tillverka måttbeställda klingor. Beställaren

uppger sina önskemål, såsom längd, delar, tjocklek, avsedd linklass, aktion och vad

annat han önskar. Sedan sätter firmans hjärntrust igång och gör ett dataprogram för

eventuell produktion. Kunden får därefter en provklinga, och om den motsvarar

förväntningarna, går det hela i produktion. Givetvis blir det ingen billig produkt, men

beställaren garanteras en klinga som i alla avseenden motsvarar hans preciserade krav.

Till prisbilden hör också att fibrerna i tri- eller fleraxiala strukturer måste läggas

för hand, ett arbete som är ytterst krävande - och givetvis hemligstämplat!

Arbetsgången

Sedan Reinhard Steiner berättat för oss

om tillverkningsprocessen får vi följa arbetsgången ute i fabriken. Arbetsmiljön är

mycket god. Hela arbetslokalen, liksom frysrummet, är helt luktfritt. Man har byggt en

mycket avancerad reningsanläggning och den senaste miljötesten visade att luften man tar

in i fabriken är betydligt sämre än den man släpper ut!

Ur det kassaskåpsliknande frysrummet tar

man fram det material som för tillfället behövs. Där ligger stora rullar med

kolfiber/grafitmattor (prepregs) och mycket annat.

En ung dam står vid ett stort bord och

skär ut trapetsformade bitar ur en fibermatta. Hon är mycket noggrann, eftersom varje

klinga har sitt individuella tillskärningsmönster.

På ett annat bord förvärms mandrelen -

det vill säga den stålkärna kring vilken den tillskurna fibermattan ska lindas.

Känsliga fingrar lindar så fibermattan

runt mandrelen. Det är ett verkligt finarbete som kräver stor övning och erfarenhet.

Sedan utsätts mandrelen med fibermattan för ett maskinellt exakt doserat tryck och

ytterligare rullning för att eventuell kvarvarande luft ska pressas ut så att det inte

finns kvar några små luftbubblor eller andra ojämnheter, vilka senare skulle kunna

försvaga klingan.

I en annan maskin täcks hela klingan i

spiralform med en remsa krympplast. Förutom verkmästaren arbetar endast kvinnor i denna

fabrik, eftersom Reinhard Steiner menar att kvinnor har en mycket finare känsla och

fingerfärdighet för att klara av de olika arbetsmomenten med bibehållen högsta

kvalitet.

Den så kallade råklingan åker nu in i

en ugn för att resinet ska härdas. En exakt beräknad temperatur låter den lindade,

krympplastlindade och stål- stödda klingan härda samman till en flugspöklinga.

Sedan tas klingan ur ugnen och

krympplasten avlägsnas. Mandrelen dras ur och klingan slipas utvändigt.

I

ett annat utrymme befinner sig

lackeringsverkstaden. Här lackas klingorna i en lokal med undertryck för att undvika

blåsbildning. Denna process är så ny att vi inte får fotografera. Men titta får vi,

och vad vi ser är imponerande - både vad gäller arbetsmiljö och effektivitet.

En ny klinga har sett dagens ljus. Nu

återstår bara för kunden att göra ett färdigt spö av den. Handtag, rullfäste och

ringar monteras av köparen. Målsättningen för COMPTEC är att bygga klingor för

individualister, syns det oss. Det är inga dussinvaror som tillverkas här, utan klingor

av högsta klass. Om de är värda sitt pris måste vi låta kunden, flugfiskaren,

bedöma.

Litteraturhänvisning:

Michael Straubing: Moderne Faserverbundwerkstoffe im Angelrutenbau.

Hauptstrasse 48, D-7901 Staig-Altheim.

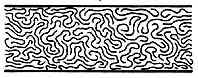

Schematisk framställning av kolfiber

och grafitfiber

Basen för den tekniska

framställningen av kol/grafitfiber är s.k. PAN, polyacrylnitrat

Den lösare

molekylstrukturen hos kolfiber gör att denna har större sträckningsförmåga (låg

E-modul), medan den fortsatta oxidationsprocessen vid framställning av grafitfiber ger en

kristallinisk struktur där molekylerna är parallella och packade till varandra

Grafitfibern får därför mindre sträckningsförmåga och blir styvare att böja (hög

E-modul).

De av PAN framställda

kol/grafitfibrerna rangordnas på följande sätt:

LM = low modulus (låg E-modul)

IM = intermediate (medelstor E-modul)

HM = high modulus (hög E-modul)

HST = high strain (hög dragfasthet)

HT = high tensile (hög brottstöjning)

Text och

bilder av Kenneth Boström och

Bernd Kuleisa 1993 ©

|